مقالات

اجزای ماشین تزریق پلاستیک

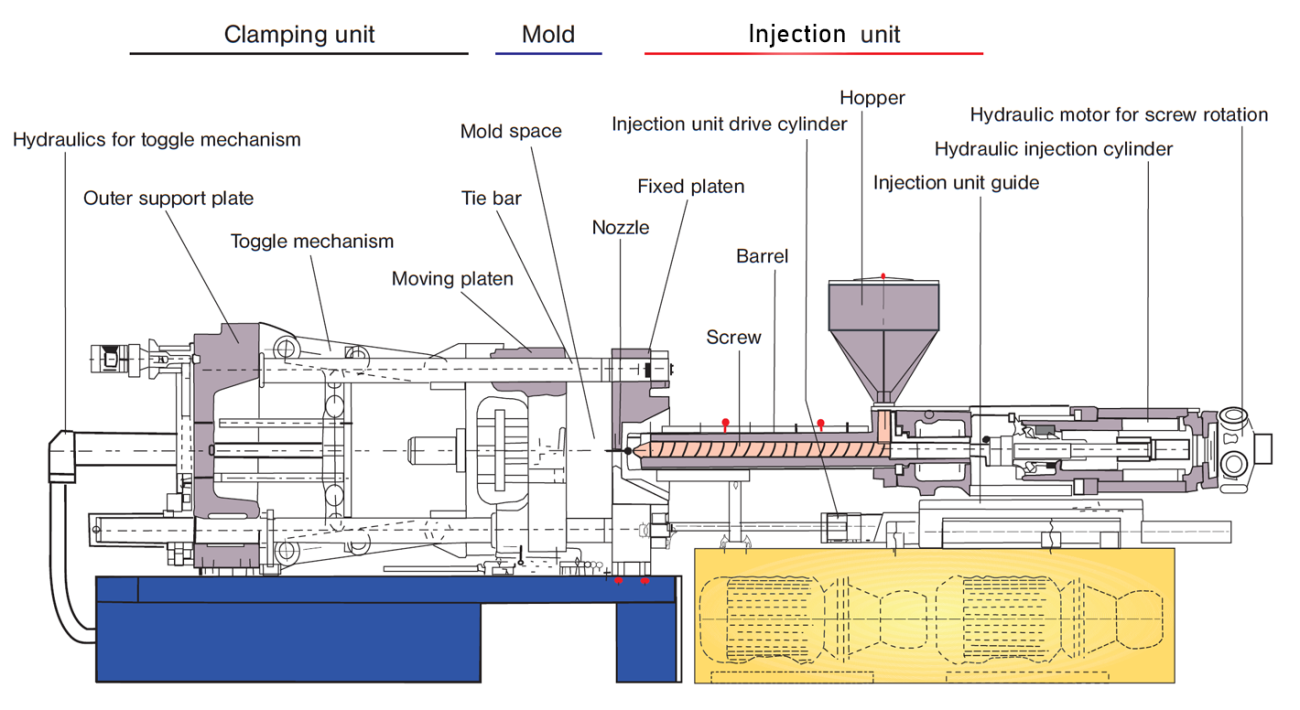

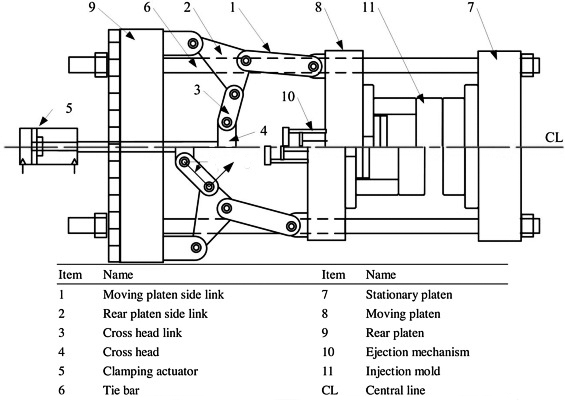

یک ماشین تزریق دارای دو بخش تزریق و گیره میباشد که بخش تزریق وظیفه موادگیری⸲ ذوب و تزریق مواد به درون قالب را برعهده دارد و بخش گیره وظیفه بسته نگه داشتن قالب در حین تزریق و باز کردن قالب را عهدهدار میباشد. اجزای اصلی ماشین تزریق پلاستیک شامل موارد زیر میباشد که در شکل زیر نمایش داده شده است.

- واحد تزریق

- واحد گیره

- واحد کنترل

- واحد انتقال قدرت (سیستم هیدرولیکی یا الکتریکی)

اجزای تشکیل دهنده ماشین تزریق پلاستیک

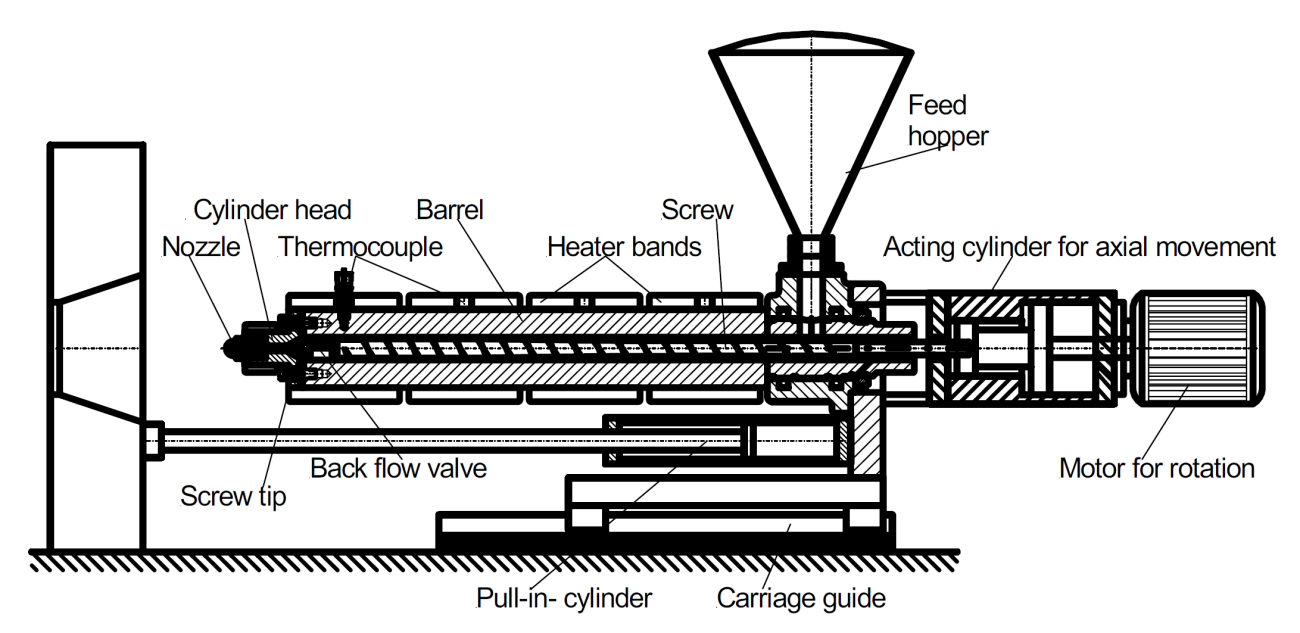

واحد تزریق

سیستم تزریق ماشین تزریق پلاستیک شامل سیلندر حرارتی⸲ پیچ رفت و برگشتی در داخل سیلندر حرارتی⸲ نازل سیلندر حرارتی⸲ هیترهای حول سیندر حرارتی و قیف تغذیه مواد میباشد. از جمله وظایف این واحد میتوان به بارگیری مواد پلاستیک⸲ ذوب و همگنسازی مواد⸲ تزریق مواد به درون قالب و ایجاد فشار نگهداری اشاره کرد. در شکل زیر اجزای واحد تزریق نشان داده شده است.

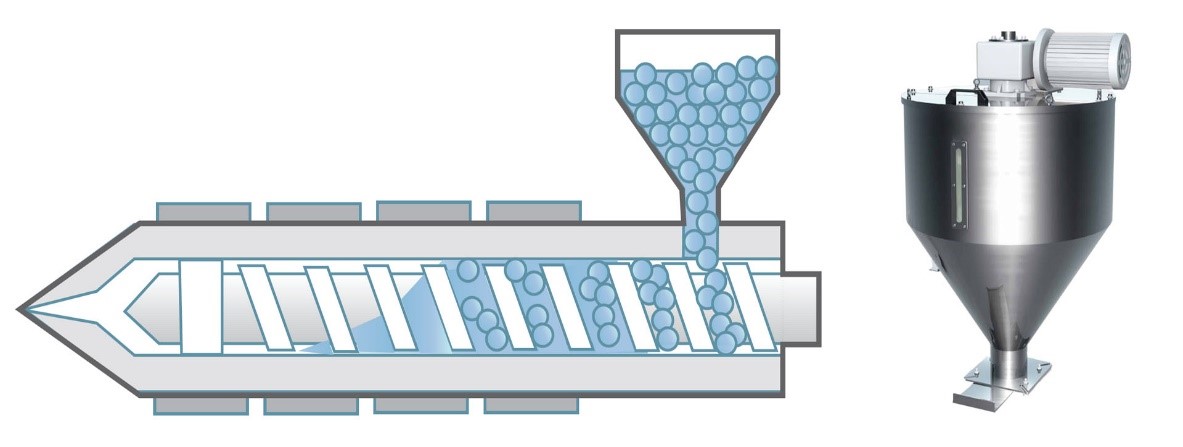

الف) قیف تغذیه مواد[1]

همانطور که در شکل زیر قابل مشاهده میباشد⸲ مواد اولیه پلاستیک به شکل گلولههای ریزی بنام گرانول⸲ داخل قیف ماشین تزریق ریخته میشوند که وظیفه نگهداری از آنها را بر عهده دارد. در هنگام بارگیری⸲ گرانولها به کمک نیروی جاذبه و از طریق مجرای قیف⸲ به سیلندر حرارتی هدایت و تغذیه میشوند.

ب) سیلندر حرارتی[2]

مواد پلاستیک از طریق قیف تغذیه وارد سیلندر حرارتی میشوند و بر اثر حرارت حاصل از گرمکنهای الکتریکی[3] که به دور سیلندر پیچیده شدهاند و همچنین نیروی برشی ایجاد شده توسط حرکت چرخشی پیچ رفت و برگشتی ذوب میشوند. دمای گرمکنهای الکتریکی بتدریج در طول سیلندر حرارتی افزایش مییابد و با توجه به پروفیل ماده پلاستیک تعیین میگردد. سطح داخلی سیلندر حرارتی معمولاً سختکاری میشود تا از خوردگی آن در مقابل پلاستیک مذاب خودداری شود.

پ) پیچ رفت و برگشتی[4] (ماردون)

یکی از مهمترین بخشهای ماشین تزریق پلاستیک میباشد که وظیفه تراکم⸲ همگنسازی و انتقال مواد مذاب پلاستیکی را برعهده دارد. ماردون ماشین تزریق پلاستیک دارای دو حرکت خطی و دورانی میباشد که حرکت دورانی در جهت هدایت مواد مذاب داخل سیلندر به جلو و حرکت خطی در جهت انجام عمل تزریق میباشد.

حرکت دورانی و خطی پیچ رفت و برگشتی

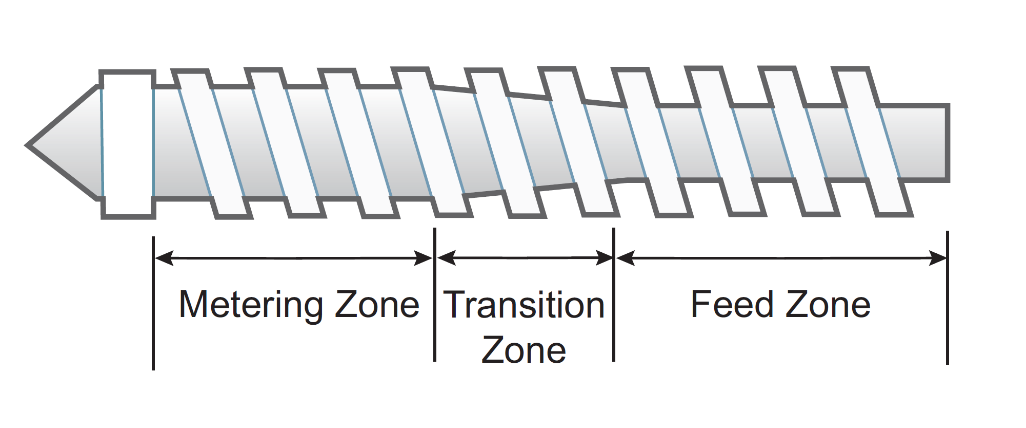

ساختمان ماردون در عملکرد آن اهمیت ویژهای دارد و بسته به کاربردش در انواع مختلفی از جنبه پروفیل رزوه⸲ گام و شکل هندسی تولید میگردد. عمق رزوههای ماردون در امتداد طولش کاهش مییابد⸲ در حالیکه قطر بیرونی رزوه ثابت است. این رزوهها مواد را در درون سیلندر متراکم کرده و با ایجاد حرارت برشی⸲ مواد پلاستیکی را ذوب و همگن میکنند. مطابق پیچ رفت و برگشتی به سه ناحیه زیر تقسیم میگردد:

1) ناحیه تغذیه[5]

این بخش از ماردون مواد را از قسمت متصل به قیف بارگیری میکند و در هنگام جابجایی شروع به نرم کردن مواد میکند. عمق رزوه ماردون در این بخش بشترین مقدار را دارد و همچنین ثابت میباشد.

2) ناحیه گذر[6] (تراکم)

در این قسمت قطر ریشه بتدریج افزایش مییابد که موجب متراکم شدن مواد پلاستیک میشود و در نتیجه آن هوا و دیگر بخارها از مواد پلاستیکی خارج میگردد و با کاهش عمق ناحیه تغذیه انتقال حرارت مواد بهبود مییابد. در انتهای این ناحیه مواد پلاستیک ذوب شده و یک مذاب همگن بدست میآید.

3) ناحیه مترینگ[7]

این ناحیه آخرین بخش ماردون میباشد که در انتهای آن نازل ماشین واقع شده و نسبت به دو ناحیه دیگر کمترین عمق تغزیه را دارد. در ناحیه مترینگ قطر ریشه و عمق تغذیه ثابت میباشد. عمق این ناحیه نباید از حالت استاندارد بزرگتر یا کوچکتر باشد⸲ زیرا عمق بزرگتر باعث میشود مقدار موادی که در ابتدای ماردون تغذیه میشود تغییر کند و ناسازگاری ایجاد شود⸲ همچنین عمق کوچکتر سبب میشود میزان برش افزایش یافته و بدنبال آن ریسک تجزیه مولکولی مواد افزایش یابد. به همین دلیل طراحی ماردون برای مواد مختلف متفاوت میباشد.

نسبت عمق کانال در مقطع تغذیه به عمق کانال در مقطع کانال در ناحیه متریگ را نسبت تراکم پیج رفت و برگشتی مینامند که هر چه مقدار آن بزرگتر باشد⸲ میزان تراکم و همگنی مواد افزایش مییابد اما میزان نرخ برش را نیز افزایش میدهد.

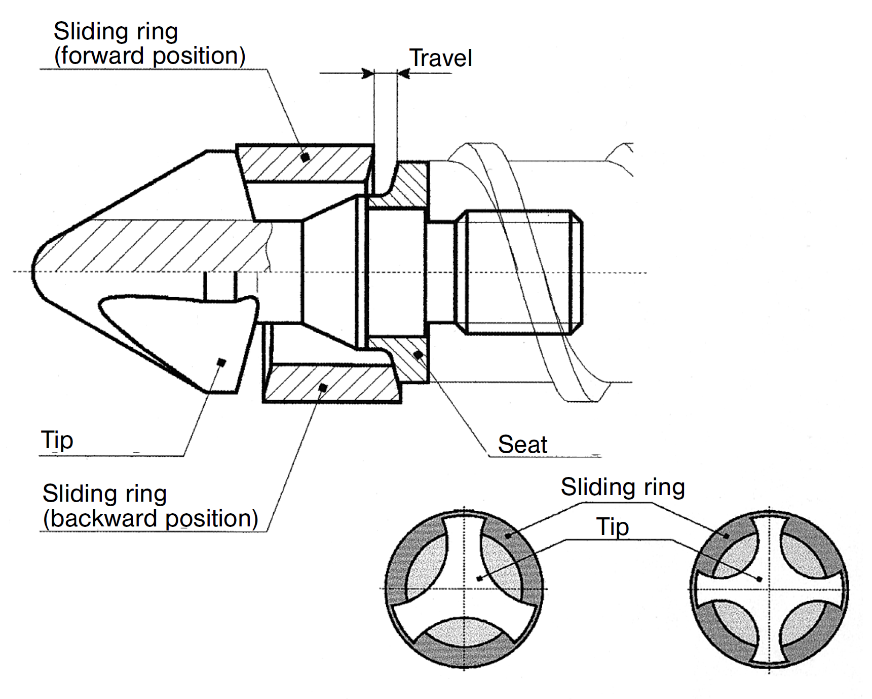

در جلوترین بخش ماردون یک شیر یک طرفه وجود دارد که در صنعت تزریق پلاستیک با نام النگویی نیز شناخته میشود. وظیفه این قطعه ممانعت از جریان برگشتی از میان شیارهای ماردون در طی عمل تزریق میباشد و در زمان بارگیری مواد در حالت باز میباشد.

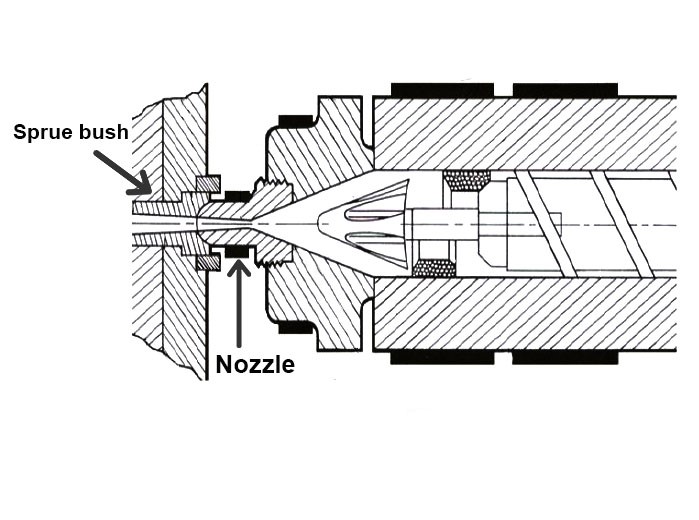

ت) نازل

وظیفه نازل اتصال سیلندر به اسپرو بوش قالب و همچنین آببندی بین این دو میباشد. در هنگام عمل تزریق⸲ مواد از طریق نازل از واحد تزریق به درون قالب منتقل میشود.

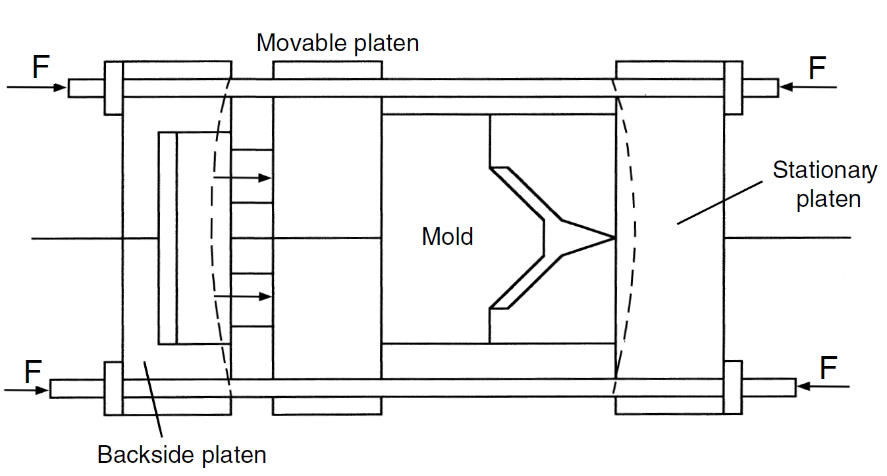

واحد گیره

بر خلاف واحد تزریق که از زمان اختراع واحد ذوبسازی و پیچ تزریق تغییرات قابل ملاحظهای نکرده است⸲ به نظر میآید که ازاین لحاظ برای واحد کلمپ حد و مرزی وجود نداشته است. تعداد صفحههای کاربردی از پنج عدد در ماشینهای دهه 1970 تا حداقل دو عدد (صفحه ثابت و متحرک) متغیر بوده است. تعداد میلههای کشش نیز جهت هدایت و توزیع نیروهای کلمپ قفل از هشت عدد به تعداد استاندارد چهار و یا سه⸲ برای ماشینهای خاص و یا دو برای نیروهای کوچک⸲ همچنین حذف این میلهها برای طرحهایی که نیازی به آن ندارند متغیر بوده است.

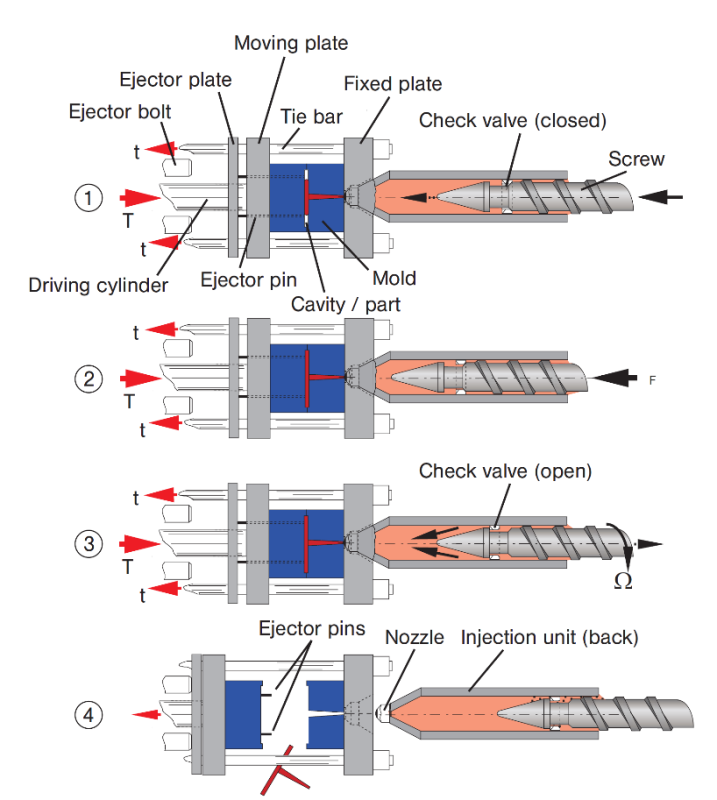

وظیفه واحد گیره فراهم ساختن شرایط مورد نیاز برای تزریق در قالب میباشد که به شرح زیر میباشد:

الف) باز و بسته کردن قالب

این عمل معمولاً با سرعت بالا و نیروی کمی صورت میگیرد و یک نیمه قالب ثابت بوده و نیمه دیگر متحرک میباشد.

ب) کلمپ کردن قالب

بسته نگه داشتن قالب در طی فرایند تزریق بطوری که از ریختن مواد به بیرون در حین پر شدن و مرحله نگهداری جلوگیری شود.

پ) عمل پران

پس از سرد شدن قطعه تزریق شده و باز شدن قالب⸲ عمل پران در جهت بیرون انداختن محصول نهایی از داخل نیمه متحرک قالب صورت میگیرد.

بطور کلی سه طرح مختلف برای کلمپ وجود دارد:

1) سیستم کلمپ مکانیکی (قفل کردن بوسیله مکانیزم تاگل و بوسیله لید اسکرو[8] یا سیلندر هیدرولیک)

2) سیستم کلمپ هیدرولیکی ( قفل کردن با سیلندر هیدرولیک)

3) سیستم کلمپ هیدرومکانیکی (قفل کردن بوسیله سیلندر هیدرولیکی)

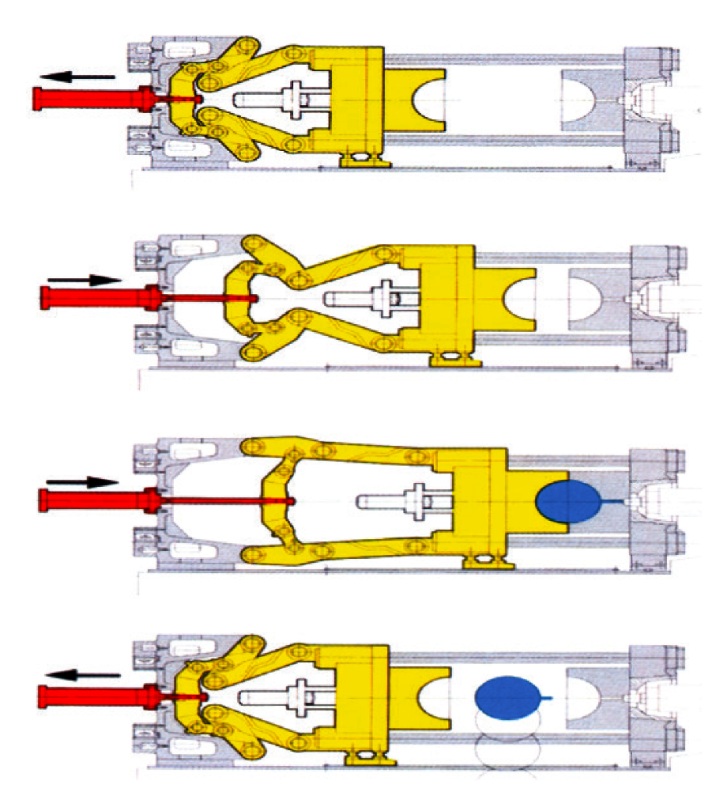

نوع عملکرد سیستمهای مختلف در نوع عملکرد نیروهای موثر در حین بسته شدن و کلمپ شدن در بین سیستمهای مختلف اختلاف قابل توجهی دارد. سیستم تاگل معمولا درمقایسه با سیستمهای با توان ورودی مشابه در سرعت حرکت⸲ برتری دارد. این اختلاف در حدود 10 تا 20 درصد میباشد. بعنوان مثال یک ماشین تماماً هیدرولیکی حدود 10 تا 20 درصد توان بیشتری در ورودی نسبت به سیستم تاگل در همان ابعاد و سرعت حرکت در سیکل امتحانی دارد. از طرف دیگر نیروهای پران نیز در سیستم تاگل ملایمتر است. همچنین مقایسه محصول تولیدی نیز هیچ تفاوتی در کیفیت نشان نخواهد داد. بطور کلی هر دوی سیستمهای کلمپ هیدرولیکی و تاگل مزایا و معایب خود را داشته و هیچ یک بر دیگری ارجحیت ندارد. استفاده از سیستم کلمپ هیدرولیکی میتواند در کاهش هزینههای ساخت کمک کند. هرچند در ماشینهای با سرعت بالا⸲ سیستم تاگل به دلیل برتریهایی که در سرعت باز و بسته شدن دارد ارجح است.

نحوه عملکرد باز و بسته شدن و قفل کردن قالب در سیستم مکانیکی با محرک هیدرولیکی

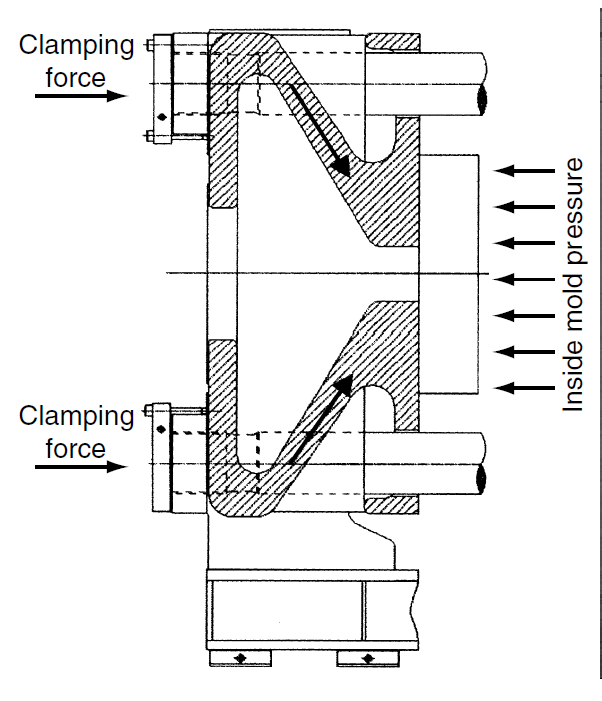

میلههای کشش نسبتاً نرم بوده و این امر مانع از شکست آنها در طی فرایند باز و بسته شدن قالب میشود. نکته مهم دیگر تغییر شکل صفحات قالب بویژه صفحه ثابت میباشد. صفحات باید صلب باشند و تماس مناسب بین نیمههای قالب را تضمین کنند و همچنین از تغییر شکل آنها در حین فرایند تزریق خودداری کنند. به علت بحرانی بودن تغییر شکل صفحه ثابت⸲ این صفحه معمولاً از خارج و در چهار گوشه توسط میلههای کشش نگهداری میشود.

تصویر بزرگنمایی شده از تغییر شکل صفحات گیره

مقدار مجاز تغییر شکل برای میلههای کشش کمتر از 0.2mm به ازای هر 1m میباشد که این مقدار برای حفظ کیفیت ضروری میباشد.

شبیهسازیهای انجام شده برروی تغییر شکل صفحات نشان میدهد که صفحه صلب با ضخامت یکنواخت مناسب نمیباشد و صفحات با شکل سهموی و مقعر از نظر انعطافپذیری بهینهتر بوده و نسبت به صفحات با ضخامت یکسان مزایایی دارند. این صفحات تحت نیروی گیره و قفل شدن فشرده میشوند و نیروهای واکنشی را منحصراً بوسیله ستون مرکزی گیره بر روی ناحیه قالب متمرکز میکنند و در عمل تغییر شکلی ندارند.

صفحه گیره طرح Husky

همچنین عدم توازی مناسب صفحات میتواند منجربه ایجاد فرسایش شود. بدین ترتیب میتوان فرض کرد که هیچ یک از صفحات کاملا موازی نیستند و سازندگان مقداری را بعنوان تلرانس برای آن درنظر میگیرند. بخشی از این عدم توازی به علت نامتقارن بودن نیروی بازکننده قالب اجتناب ناپذیر است. برای مثال⸲ میلههای کشش یک ماشین تزریق پلاستیک با سیستم کلمپ هیدرولیکی مستقیم با ظرفیت 1500KN⸲ تحت کشش کامل حدود 1m افزایش طول پیدا میکنند. در صورتیکه نیروی باز شدن قالب از نیروی قفل شدن آن بیشتر بوده و باعث ایجاد پنج درصد عدم توازی در توزیع بار میگردد. یکی از میلهها 1.1mm و دیگری 0.9mm کشیده میشود که این اختلاف 0.2mm خیلی بیشتر از فاصله مجاز برای جلوگیری از بیرون زدن مواد از فضای جدایش قالب میباشد.

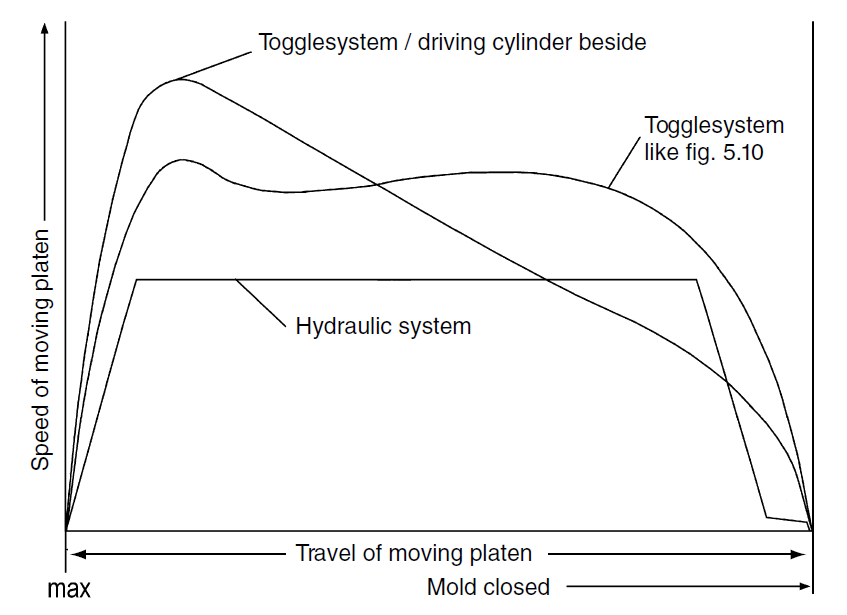

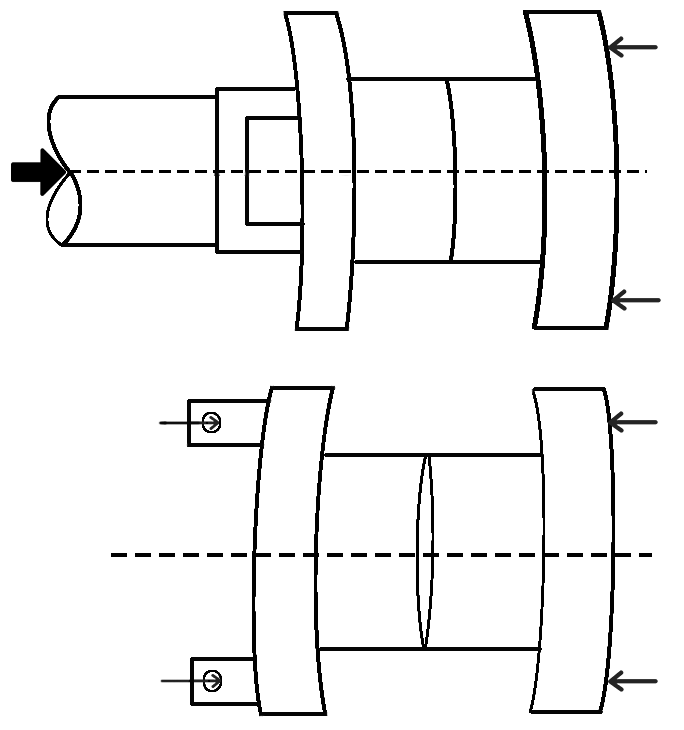

سیستم کلمپ تاگل دارای سرعت سینماتیکی نسبتاً ایدهآلی میباشد. در این مکانیزم⸲ صفحه متحرک با یک سرعت آرام شروع میکند و تا بیشترین سرعت شتاب مییابد و دوباره سرعت آن کاهش مییابد تا قالب به آرامی بسته شود. این سیستم سریع بوده و همچنین در مصرف انرژی نیز صرفهجویی میکند. بر خلاف سیستم تاگل⸲ در واحدهای کلمپ هیدرولیکی سرعت حرکت صفحه متحرک در تمام کورس باز و بسته شدن قالب ثابت میباشد. در این سیستم شروع به حرکت توسط سرعت از پیش تعیین شده و بوسیله مقادیر تعیین شده برای روغن هیدرولیک کنترل میگردد. در سیستم هیدرولیک⸲ با یکسان در نظر گرفتن خروجی پمپ⸲ زمان زیادی برای باز و بسته شدن قالب نسبت به مکانیزم تاگل صرف میشود و به همین دلیل برای ماشینهای با سرعت بالا سیستم تاگل مناسبتر میباشد⸲ از طرفی تامین نیروی گیره در سیستم تمام هیدرولیک آسانتر میباشد. در شکل 1‑18 سرعت حرکت صفحه متحرک در سیستمهای تاگل و هیدرولیکی نشان داده شده است.

سرعت حرکت صفحه متحرک در سیستم تاگل و هیدرولیکی

در طی فرایند بسته شدن⸲ پر شدن و باز شدن قالب نیروهای مختلفی به واحد گیره وارد میشود که مهمترین آنها نیروی گیره⸲ نیروی عکس العمل ناشی از فشار محفظه قالب⸲ نیروی باز شدن و نیروی پران میباشد.

در حالت استاندارد سیستم گیره شامل سه صفحه میباشد اما در ماشینهای با نیروی کلمپ بیش از 10000 KN معمولاً از سیستم گیره با دو صفحه و چهار میله کشش استفاده میشود. واحد گیره مشروط براینکه نیروی قفل کننده بزرگتر از فشار بازکننده قالب باشد⸲ معمولاً اثر ناچیزی بر روی کیفیت قطعه دارد.

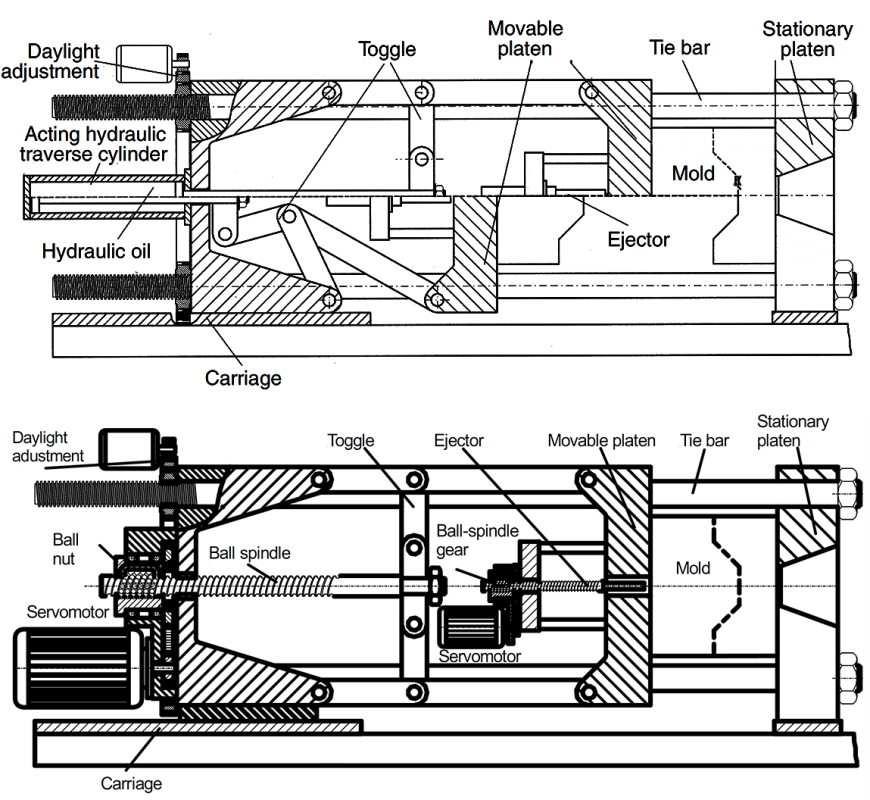

الف) کلمپ مکانیکی

در این سیستم نیروی محرک مورد نیاز جهت باز و بسته شدن قالب و همچنین قفل شدن آن معمولاً هیدرولیکی یا الکترومکانیکی میباشد که اختلاف قابل ملاحظهای در جزئیات طراحی دارند. سیستم الکترومکانیک در مقایسه با هیدرولیکی دارای دقت و هزینه بیشتری میباشد⸲ همچنین میزان مصرف انرژی کمتری دارند.

سیستم مکانیکی میتواند از نوع تاگل چهار نقطهای یا پنج نقطهای باشد. تاگل پنج نقطهای قابلیت دستیابی به کورسهای بیشتری را نسبت به چهار نقطهای دارد⸲ از این رو در تاگل چهار نقطهای طول ماشین 1.5 تا 2 برابر بلندتر از طول حداکثر کورس باز شدن میباشد. در تاگل پنج نقطهای در انتهای کورس باز شدن حداکثر سرعت و حداقل نیرو رخ میدهد.

مکانیزم تاگل چهار نقطهای با محرکه هیدرولیکی و الکترومکانیکی

مکانیزم تاگل پنج نقطهای در حالت باز و بسته

سیستم تاگل معمولاً دارای سه صفحه اصلی میباشد. این صفحات شامل یک صفحه ثابت[9]⸲ یک صفحه متحرک[10] و صفحه تکیهگاهی[11] میباشد. جنس این صفحات معمولاً از فولاد نرم⸲ فولاد ریختهگری یا چدن نشکن می باشند.

صفحه ثابت نزدیکترین بخش گیره به واحد تزریق میباشد و دارای یک دریچه مرکزی میباشد که امکان عبور نازل بخش تزریق از میان صفحه ثابت و تماس با قالب را فراهم میسازد. صفحه متحرک که نیمه متحرک قالب بر روی آن نصب میشود⸲ معمولاً ضخامتی کمتر از صفحه ثابت دارد و با توجه به اینکه محل وارد شدن نیروی کلمپ در چه فاصلهای از مرکز قرار دارد⸲ خیز صفحه متحرک میتواند مقعر یا محدب باشد. درصورتی که نیرو در مرکز وارد شود خیز محدب و اگر نیرو با فاصله از مرکز و نزدیک به میلههای کشش وارد شود خیز مقعر خواهد بود. موازی بودن دو صفحه ثابت و متحرک اهمیت بسیار زیادی دارد و سبب کاهش سایش میلههای کشش و اعمال بار مناسب بر روی آنها میشود.

خیز صفحه متحرک با توجه به فاصله وارد شدن نیرو از مرکز

صفحه تکیهگاه نیز وظیفه ایجاد یک تکیهگاه مناسب برای قسمت محرکه گیره را دارد. میلههای کشش نیز یکی از مهمترین اجزای واحد گیره میباشند و بیشترین میزان تغییر شکل را نسبت به سایر اجزا دارند که وظیفه اصلی آنها ایجاد راهنما و تکیهگاه برای صفحه متحرک و همچنین کامل نمودن مسیر اعمال بار بر روی قالب میباشد. بازوها نیز از اجزای واحد گیره میباشند که در جهت انتقال نیرو عمل میکنند.

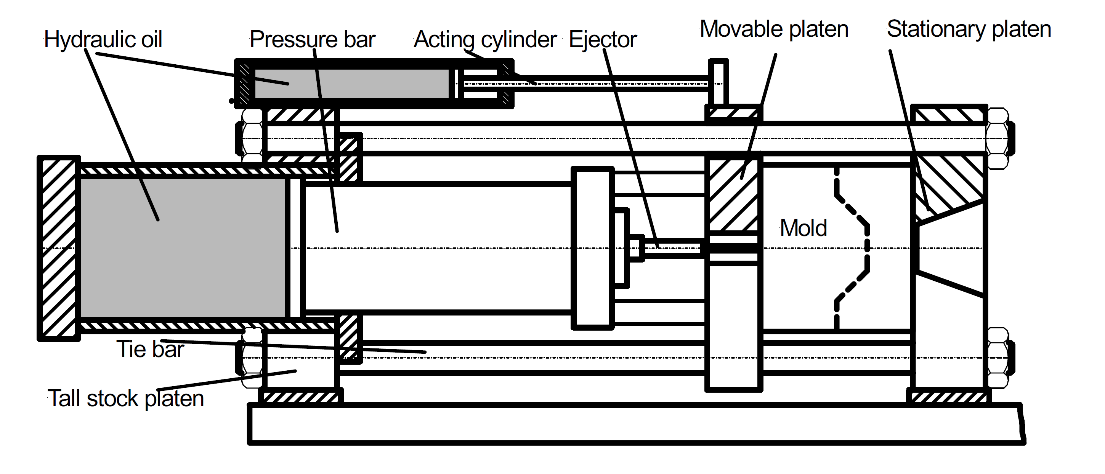

ب) کلمپ مکانیکی

در این سیستم از سیلندر هیدرولیک که عموماً در مرکز میباشد استفاده میشود و وظیفه حرکت دادن صفحه متحرک در جهت باز و بسته کردن قالب و قفل شدن آن را دارد. در این سیستم نیز مانند کلمپ مکانیکی از صفحه ثابت⸲ متحرک و تکیهگاه و همچنین میلههای کشش استفاده میشود.

واحد انتقال قدرت

در ماشینهای تزریق پلاستیک از سیستمهای هیدرولیکی و الکتریکی برای تامین قدرت و انواع حرکات استفاده میشود. از جمله وظایف این واحد میتوان به حرکت پیچ رفت و برگشتی در جهت بارگیری و تزریق و همچنین حرکت گیره در جهت باز و بسته کردن قالب اشاره کرد.

واحد کنترل

واحد کنترل یک ماشین تزریق پلاستیک شامل تجهیزاتی است که به منظور کنترل مواردی همچون نیروی گیره⸲ دمای سیلندر حرارتی⸲ نرخ جریان و سایر موارد مورد نیاز در فرایند تزریق پلاستیک بکار گرفته میشود و اطمینان از وجود مقادیر مورد نیاز از هر کدام از این پارامترها را در زمان و جهت مورد نظر در طول روند منطقی یک چرخه تضمین میکند. واحد کنترل باید به گونهای طراحی شود که بتواند توالی منطقی وظایف ماشین تزریق پلاستیک از جمله باز و بسته شدن قالب را در نظر بگیرد.

[1] Hopper

[2] Barrel

[3] Heater

[4] Reciprocating screw

[5] Feed zone

[6] Transition zone

[7] Metering zone

[8] Lead screw

[9] Stationary platen

[10] Moving platen

[11] Rear platen